プレスリリース

ロボットアームの高速・柔軟な動作を実現

[画像1]https://digitalpr.jp/simg/2206/87519/400_267_20240426184433662b7781da9f2.png

株式会社ニコンは、産業用ロボットビジョンシステムを2024年秋に発売します。本製品は、人間の目のように状況を捉えるセンサー(カメラ)と、撮像した対象物を画像処理により認識して判断するエンジン(制御PC)で構成されており、ロボットアームに動体視力と頭脳の機能を付与します。独自の高速センシング技術により、高速性・高い認識力・使い勝手の良さを備えており、製造業をはじめとする多くの産業で省人化や生産性の向上に貢献します。

なお、7月4日〜6日にAichi Sky Expo(愛知県国際展示場)で開催される展示会「ロボットテクノロジージャパン2024」において、本製品のデモ展示を行います。

[画像2]https://digitalpr.jp/simg/2206/87519/450_223_20240426180230662b6da6a8be0.png

発売概要

[画像3]https://digitalpr.jp/table_img/2206/87519/87519_web_1.png

開発の背景

自動車業界をはじめ、さまざまな業界の生産現場において多品種変量生産のニーズが高まっており、生産・品質管理・在庫管理はより複雑化しています。また、ますます深刻化する人手不足といった社会的背景もあり、早く正確に作業ができるロボットで単純作業を自動化したいという期待は大きく、多くの企業でロボットビジョンシステムが開発されています。しかし、処理能力の不足により認識しにくい部品がある、動作・認識が要求スピードにマッチしない、使用開始前の設定が難解で時間を要するため使いにくい、設備導入時の負担が大きいなどの課題があり、これらの解決が求められていました。

主なアプリケーション・特長

1. バラ積みピッキング

2D・3Dカメラを組み合わせた独自のアルゴリズムにより高速計測を実現し、箱にバラバラに積まれたワーク(対象物)の位置を認識して取り出す「バラ積みピッキング」が可能です。他のワークを回避した経路設定ができるため、バラバラに積まれたワークを傷つけずにピッキングができるほか、目標とした把持位置と実際につかんだ把持位置がずれた場合にも、ワークをつかんだ後に計測し直し、そのずれを補正しながら作業が可能です。

[画像4]https://digitalpr.jp/simg/2206/87519/400_265_20240426180238662b6dae85764.png

死角を減らしてワークの取りきり率を向上

ロボットアームの先端にカメラを取り付けるハンドビジョンの特性を活かし、視野内に認識できるワークがなくなった際は、覗き込むようにロボットアームを傾け、別の角度からワークを探索することで、これまで真上からでは認識しにくかった形状のワークも認識が可能となりました。また、初期計測位置でワークが見つからなかった場合、ロボットが任意の位置へ移動し、撮影位置を変えて計測するリトライ機能も装備しており、これらを使用することで取りきり率100%※1を実現しています。

※1特定ワーク・当社環境のテストにおいて

最大250fpsの高速動作によるタクトタイム短縮

ニコンが長年のカメラ開発で培った画像処理技術の応用により、2D・3Dいずれも最大250fpsの高速計測を実現。これにより、瞬時に状況を判断したロボットアームの高速動作を可能にし、ワークの計測からロボットアームの動き出しまでの時間を2秒以内※2にまで短縮しています。

※2当社環境でのテストにおいて

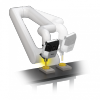

ハンドビジョン採用で、フレキシブルに移設・増設

従来の固定ビジョンでは、カメラを固定するための設備を組む必要があり、生産現場のレイアウトが制約を受けるほか、工程変更時には再度設備を構築する必要がありました。

ハンドビジョンの本製品は、複雑な設備設計や外部機器の購入が不要で、生産工程の移設・増設などへのニーズにもフレキシブルに対応します。

2. ビジョントラッキング

最大250fpsの計測と高速ロボットアーム制御により、コンベア・AGV・AMRなどの搬送機器上で流れているワークを認識し、それらの搬送機器を止めることなく滑らかに追従しながらワークのピックや組付けを行う「ビジョントラッキング」を実現しています。

また、ハンドビジョンであるため、一つの視野内にロボットハンドとワークを捉えることができ、移動中のワークとロボットハンドの手先に生じる細かなブレや把持位置の誤差を瞬時に補正します。これにより、生産工程での突発的な搬送機器の停止や姿勢が変わりやすいワーク等への対応が可能です。

[画像5]https://digitalpr.jp/simg/2206/87519/450_265_20240426180238662b6dae85764.png

同期作業ゼロでセットアップタイム低減

従来のロボットビジョンシステムでは、システムのスペックに合う搬送機器の準備や、搬送機器とロボットアームの動きを同期させるためのプログラミングや細かな動作調整が必要であり、稼働開始までのリードタイムが長いという問題がありました。また、稼働開始後も搬送機器の僅かながたつきや突発的な動作等に左右され、ロボットアームが正常に作業できないということも少なくありません。

本製品は、見たままでのワーク追従が可能であるため、搬送機器との同期作業が不要で、セットアップに要する時間や手間を低減します。

設備投資コストの低減

従来のロボットビジョンシステムの場合、画像処理速度が遅いため既存の搬送機器の速さにロボットアームの動きが追い付けず、手作業での補完や、生産ラインとは別にオフライン※3で作業するケースもありました。

本製品は250fpsの高速計測により素早い動作を可能にし、既存の搬送機器を活かしたままロボットビジョンシステムの導入が可能。オフライン作業用の追加設備投資やスペース確保の必要がありません。

※3生産ラインとは別に作業工程を設けて行う方法。生産ライン〜オフライン間でワークを移動させる手段が必要になる

3. 誰でも簡単に扱えるソフトウェア

各種設定を自動化・簡易化したソフトウェアによりティーチングコストの低減

把持登録※4や経路設定※5など、新規ワークの追加からピッキングの実行までに必要な設定を一部自動化することで、習熟度を問わず誰でも簡単に設定ができ、長時間を要していた設定作業の大幅短縮が可能です。これにより、最短20分※6でワークの追加を実現しました。

※4対象ワークとハンドの3Dモデルを登録するだけで、把持位置や方法、目標の精度や最終動作をPC上のシミュレーションで簡単に設定が可能

※5周辺環境のCADモデルを登録するだけで、箱や他ワークの干渉を回避するような経路を自動で生成

※6特定ワーク・当社環境のテストにおいて

データ活用で複数台のエンジン管理を効率化(オプション・開発中)

CADデータや稼働時のパラメータをサーバー上で一元管理でき、ワーク切り替え時のCADデータアップデートやパラメータ調整を、ロボットアームが稼働状態のままオフラインで行えます。

また、サーバー上に蓄積された異常画像などのエラー情報やパラメータのデータを使って、パラメータ調整や調整結果の確認も可能です。これにより、オフラインにてエラーの原因解析や再発防止策を検討できます。

主な性能

[画像6]https://digitalpr.jp/table_img/2206/87519/87519_web_2.png

※2024年5月時点。仕様は変更される可能性がございます

関連リンク

ロボットビジョンシステム ウェブサイト

https://ngpd.nikon.com/robot-vision-system/?utm_source=jp.nikon.com&utm_medium=referral&utm_campaign=pressrelease_sp_jp_2405